近日,工业和信息化部、国家发展和改革委员会、财政部、国家市场监督管理总局联合发布2021年度智能制造示范工厂揭榜单位和优秀场景名单,中国中车多个子公司榜上有名。

针对轨道交通产品制造特点,中车四方股份公司在研发、制造、服务和运营四个方面开展智能制造建设,建立了基于网络化协同制造、数据驱动的智能制造新模式,提高了生产效率和产品质量,打造了高效柔性、敏捷响应、人机协同和动态调度的轨道交通装备智能制造示范工厂。

通过智能制造建设,形成了世界领先水平的轨道交通装备智能化生产线,打造了国际先进的高速动车组制造基地,全面提升了企业乃至我国高速动车组的核心竞争力,并在智能制造领域起到示范作用,助力我国轨道交通装备制造业智能化转型升级。

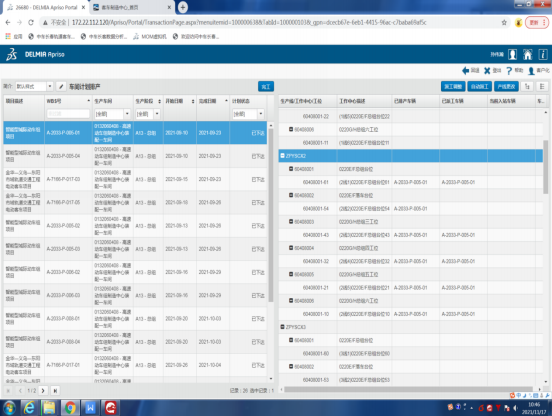

中车长客股份公司利用APS构建基于车间现场动态多约束下的快速响应和精准计划的排产能力。在构建APS一体化生产计划体系同时,充分认识到定制化离散制造业生产车间生产实际现状,积极探索应用APS生产排程,基于复杂多变的车间工况,构建人、机、料等多约束和动态扰动条件下的车间智能排产优化方案,提升车间级生产计划应对各类生产异常影响,实现快速响应,精准调度的能力,进而实现生产现场工序作业的有序高效开展。

场景建设完成后,可实现:根据能力数据将车间级的能力和负荷可视化;检查关键物料的配套日期,提示有配套风险的订单;每天自动更新完工情况。带动效应为:合理利用工艺资源、平衡产能,为工艺布局优化提供理论基础。

中车齐车公司

产品数字化设计与仿真

中车齐车公司瞄准铁路货运产品快捷、重载发展方向,通过数字化技术赋能,搭建铁路货车技术研发平台,全面助力企业高质量发展。

中车戚墅堰所铁马公司通过智能制造优秀场景的建设,实现了“低成本、高效率、智能化”的生产管理模式。同时从精益价值流分析,对动车制动盘生产工艺路线进行整合优化,实现单件流生产,大幅提升用工效能,单班作业人员由原先的6名减少至3名,产品内部生产周期由3天缩短至0.5天,提升83%。

铁马公司产线配置了自动打磨机器人、自动清洗烘干机等自动化装备,实现打磨、清洗烘干等多工序无人化作业及过程防错技术,有效保障产品的生产质量。

中车株洲电机公司

资源动态组织

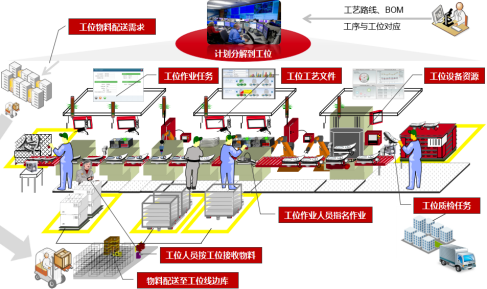

中车株洲电机公司“资源动态组织”场景以制造执行系统(MES)为核心、集成了企业资源计划系统(ERP)与产品全生命周期系统(PLM),实现人力、设备、物料等制造资源的动态配置。

制造执行系统(MES)是实现企业高度智能化的核心驱动系统,是实现智能制造的重要子系统,它与企业资源计划系统(ERP)、产品生命周期管理系统(PLM)联合解决制造企业生产什么、生产多少、怎么生产、生产如何等核心管理问题,以精益思想、目视化管理等现代企业管理理念驱动企业人、机、料、法、环各生产要素资源协同高效执行。

中车株辆公司

针对轨道交通行业产品多品种小批量的特点,中车四方所通过深度整合研发、工艺、仿真等各关键环节,搭建计算机辅助工艺设计系统,部署数字化工艺设计平台,连接设计到工艺的业务流,形成一体化环境。通过装配规划与仿真验证,以虚拟方式设计和评估装配工艺方案,迅速制定制造产品的最佳计划。基于三维产品、三维工厂、三维工装等数据和结构化工艺,进行组装工艺仿真,对装配过程各关键环节进行动静态干涉检查、人机工程、装配路径规划等虚拟仿真,在实际生产前发现问题,充分提高工艺设计的质量、可行性及指导性。

项目的建成,旨在打通研发设计到工艺实现的协同路径,以结构化设计的模式推动工艺设计模式升级,并可为下游业务推送结构化的数据支持。通过充分利用数据,建立统一的工艺资源库,顺畅上下游系统数据链。改进工艺设计和管理模式,提高设计重用率,使得技术人员有更多精力用于工艺改进和技术创新,减少更改和返工,提高工艺质量,整体开发效率得到充分提升。

扫一扫咨询微信客服

扫一扫咨询微信客服